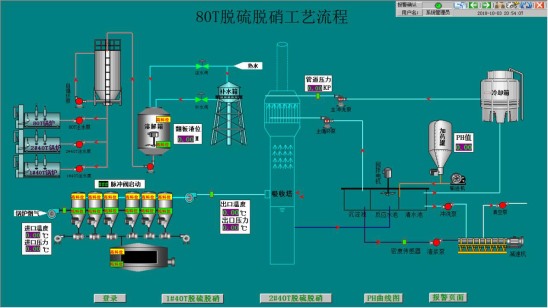

工业炉窑脱硫脱硝设备自动化控制系统

1、概述:

NOX的危害:各种污染源产生的氮氧货物中,绝大部分为NO,其毒性不是很大,但是NO在大气中可以氧化生成NO2,NO2比较稳定,其毒性是NO的4−5倍。空气中NO2的含量在3.5×10-8(体积分数)持续1h,就开始对人体有影响;含量为(20−50)×10-8时,对人眼有剌激作用;当含量达到150×10-8时,对人体器官产生强烈剌激作用。此外,NOX还参与光化学烟雾和酸雨的形成。

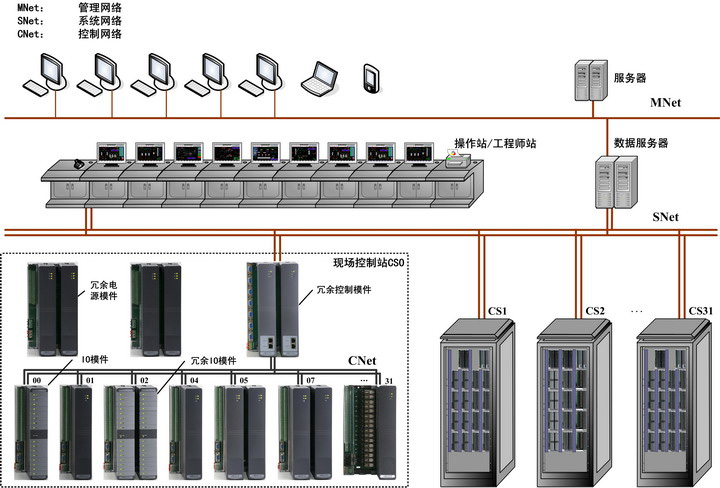

DCS集散控制系统具有可靠性高、系统开放、功能强大、维护简单等众多优点,能够对SCR脱硝提供高效优质的监控,提高控制的稳定性和协调性,提高脱硝的效率,更好的满足国家对气体排放的要求。

2、系统原理:

脱硝原理采用选择性催化还原方法,该反应发生在装有催化剂的反应器里,烟气与喷入的氨在催化剂的作用下反应,实现脱出氮氧化合物。烟气中的氮氧化合物通常由95%的NO和5%的NO2组成,它们通过以下反应转化成水和氮气。

4NO+4NH3+ O2->4N2+6 H2O

4NH3+2NO2+O2->3N2+6H2O

NO2+NO+2NH3->2N2 +3 H2O

NOX的转化率由如下公式表示:

ηNox —— 脱硝效率%

NOxin —— 反应器进口NOx浓度

NOxout —— 反应器出口NOx浓度

3、工艺简介:

脱销装置主要由两个系统组成,一个是SCR系统,另一个是还原剂供应系统,即氨供应系统。SCR子系统的主要设备位于SCR区域,即工业窑炉尾部区域。氨供应系统制备的气态氨经沿厂区管架的气态氨管道送入位于SCR区域的氨/空气混合器与稀释空气混合后,由AIG系统注入到SCR入口烟道中。

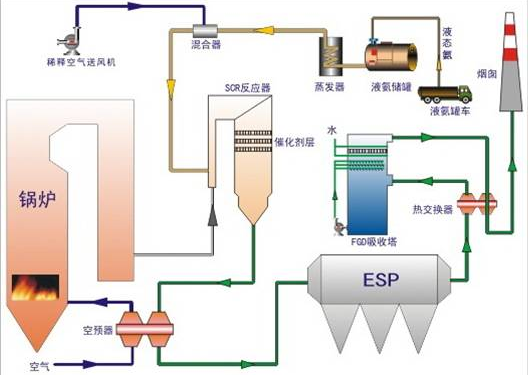

3.1 SCR系统:

烟气在工业窑炉出口烟气并行进入一个垂直布置的SCR反应器里,在反应器里烟气向下流过均流器、催化剂层,随后进入回转式空气预热器、静电除尘器、引风机和FGD,最后通过烟囱排入大气。

SCR 系统包括:烟气系统、触媒吹扫系统。烟气系统主要包括稀释风机、氨/空气混合器,氨流量控制阀,喷氨关断阀,喷氨格栅等。气态氨来自公用系统氨制备区,与稀释风机提供的空气按照一定的体积比例通过氨/空气混合器混合后经过喷氨格栅注入反应器,为脱硝工艺系统提供还原剂。喷氨格栅包括喷氨母管、喷氨支管,每根支管上装有手动流量调节装置,其作用为粗调进口烟道截面上的喷氨浓度分布。喷氨检测装置为每个反应器一套,主要有1个喷氨流量控制阀和1个喷氨关断阀组成,用于控制系统的喷氨量。触媒吹扫系统主要包括触媒、蒸汽吹灰器。触媒采用蜂窝式催化剂,主要活性成分为TiO2和V2O5,少量的WO3。本工程催化剂层按2+1层,即2层催化剂设计层加1层催化剂预留层,每层设置3台吹灰器。

耙式吹灰器装在每个催化剂层的上方,采用过热蒸汽吹灰,吹掉催化剂上的积灰。吹灰器的启动根据反应器催化剂层的阻力由脱销DCS进行控制。

气态氨与被加热后的稀释空气在混合器AIG系统稀释后,经氨注射栅格注入SCR反应器入口前的烟道中。完整的氨喷射系统,保证氨气和烟气混合均匀,喷射系统设置手动阀和孔板流量系统用于在调试运行期间进行调节,使每个喷嘴的氨流量达到运行要求,一旦调好则固定不变。

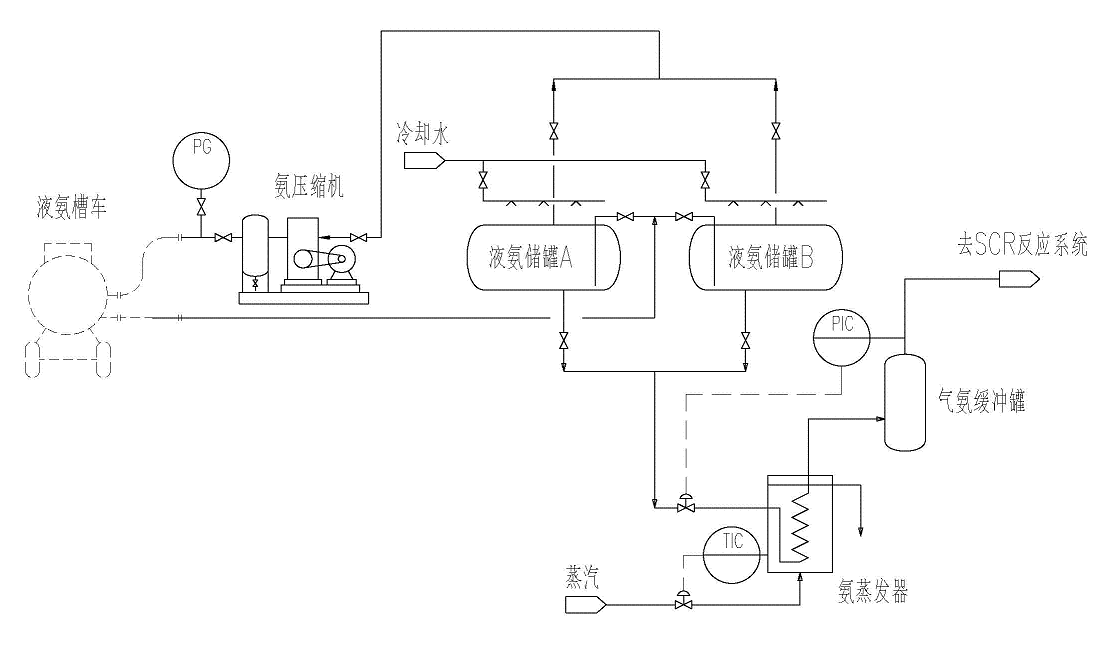

3.2 氨供应系统:

液氨用罐车运到现场,通过氨卸载装置卸载到液氨贮罐中。贮罐中的液氨送到蒸发器中蒸发产生气态氨。氨卸载压缩机抽取氨贮罐中的氨气,经压缩后将槽车的液氨推挤入液氨贮罐中。氨罐设计有防太阳辐射措施,四周安装有工业水喷淋管线及喷嘴,当贮罐罐体温度过高时自动淋水装置启动,对罐体自动喷淋减温;当有微量氨气泄露时也可启动自动淋水装置,对氨气进行吸收,控制氨气污染。

蒸发器出口氨气管道上装有压力控制阀和流量调节阀,使进入烟道的氨气压力控制在一定范围内。蒸发器上装有压力和温度测量装置,并将测量信号反馈到控制系统以控制电加热器,使加热介质的温度维持在一定范围,确保液氨转变为气态。当蒸发器内被加热的液氨超过最高液位时,系统报警并切断液氨进料。蒸发器装有通风阀。液氨储存及供应系统周边设有氨气检测器,以检测氨气的泄漏,并显示大气中氨的浓度。当检测器测得大气中氨浓度过高时,在机组控制室会发出警报,操作人员采取必要的措施,以防止氨气泄漏的异常情况发生。在氨供应区的储罐区域、蒸发区域和卸载区域均布置有氨气泄漏检测器。

4、控制策略:

脱硝控制系统的硬件和软件与单元机组DCS系统的硬件和软件均采用优稳DCS系列,脱硝工艺系统即SCR系统作为单元机组DCS系统的一个子站分别纳入到单元机组DCS系统进行控制,还原剂存储、制备、供应系统则作为公用DCS系统的一个远程I/O站纳入到公用DCS系统进行控制。公用DCS和单元机组DCS之间通过冗余的光纤通讯连接。运行人员直接通过集控室中单元机组DCS操作员站完成对脱硝系统参数和设备的监控,氨制备区的监控在公用DCS上实现。

脱销控制系统主要实现两部分功能,一部分为氨系统的控制,由公用DCS中的一对用于氨制备区的CP负责实现,这部分主要实现氨的卸载,贮罐的转运,提供反应器所需氨蒸汽以及贮罐各工艺参数的监视及事故状况下的应急处理。其主要的控制对象为氨压缩机系统、贮罐、污水坑泵、氨蒸发器、氨卸载控制盘。另一部分为反应器区的控制,由SCR_DCS负责,每台炉两个反应器设一对CP,由这部分主要实现NOX脱出浓度的控制及反应器各工况的监视、吹灰控制,其主要控制对象包括稀释空气风机、吹灰器、氨流量控制阀等。

4.1 氨供应系统仪表和控制逻辑:

液氨贮罐区域安装有氨泄漏检测仪以探测空气中的氨系统所泄漏的氨。若检测仪控测到游离氨,将发送DI信号给DCS系统并触发声光报警并自动打开贮罐水喷淋系统。氨浓度为超高位报警时,DCS将关闭整个氨系统,停止贮罐向蒸发器供应液氨。

系统运行中当安装在贮罐上的测温热电阻检测到贮罐温度达到38℃时,DCS将自动打开贮罐水喷淋系统,打开水喷淋关断阀以冷却贮罐,当DCS监视到贮罐温度降到35℃时,操作人员应关闭贮罐水喷淋系统。当贮罐温度达到40℃时,DCS终端屏上将显示报警。当安装在贮罐上的压力变送器检测到贮罐压力达到1.8MPa时,DCS终端屏上将显示报警,贮罐压力达到2MPa时,DCS终端屏上将显示报警,操作人员应打开贮罐水喷淋系统,打开水喷淋关断阀以冷却贮罐,降低贮罐压力。

蒸发器配有检测热媒(乙二醇水溶液)液位计,当液位低于300mm(顶部为0液位)时,DCS控制终端屏上将报警,并自动关闭蒸发器,关闭相应的电加热器;当液位高于100mm(顶部为0液位)时,DCS控制终端屏上将报警,需要操作人员手动处理,排出多余的热媒溶液。每个蒸发器出口装有液氨液位计,当液位低于50mm时,DCS控制终端屏上将报警;当液位高于500mm时,DCS控制终端屏上将报警,并自动关闭蒸发器。蒸发器配有检测热媒(乙二醇水溶液)热电阻用于温度的控制,DCS通过PID调节自动控制热媒温度为60℃。蒸发器配有热媒(乙二醇水溶液)温度开关,用于蒸发器热媒的超温度保护,当温度高于65℃时,DCS控制终端屏上将报警,并自动关闭蒸发器,关闭相应的电加热器。蒸发器出口氨管道上安装有检测氨气温度的热电阻,当温度低于0℃或高于48℃,DCS控制终端屏上将报警。操作人员需要检查蒸发器热媒液位和温度是否正常,并排除故障。蒸发器出口氨管道上安装有检测氨气压力的压力变送器,当压力分别低于低位(0.3MPaG)、超低位(0.25MPaG)或高于高位(1.4MPaG),DCS 控制终端屏上将报警。每个蒸发器出口安装有自力式压力调节阀,以确保供应SCR的气态氨具有恒定的压力。当蒸发器投入运行,准备好向SCR供应气态氨后,压力调节管线同时亦准备好向SCR供应氨气。自力式压力调节阀出口设有压力表就地显示蒸发器蒸发压力;压力调节阀出口亦设有压力开关,当检测到压力分别低于低位(0.09MPaG)、或高于高位(0.12MPaG),DCS控制终端屏上将报警,并自动关闭蒸发器的气态氨供应即关闭出口阀。

蒸发器区域安装有两个氨泄漏检测仪以探测空气中的氨系统所泄漏的氨。若检测仪控测到游离氨,氨浓度为高位(25ppmv)时,将发送DI信号给DCS系统并触发声光报警并可自动打开贮罐水喷淋系统,打开水喷淋关断阀。氨浓度为超高位(35ppmv)报警时,DCS将关闭所在蒸发器,停止向SCR供应氨蒸汽和关闭整个氨系统,关闭贮罐出口阀门。

稀释空气风机向氨/空气混合器供给空气,使气态氨的浓度低于LEL值,由于氨气流量较小,经稀释后也有利于氨注入后在烟道中的均匀分布。本项目氨气的浓度设定为5%(V/V)进行控制。当氨与空气的比列上升到8%时,控制室DCS HMI显示屏发出警报,达到10%时,DCS 自动关闭氨流量调节阀入口的关断阀。氨/空气混合器入口稀释空气管道上的流量计检测到的空气流量低于设定的低值,DCS终端控制屏上报警,三分种后启动备用风机,如果释空气流量降到了设定的超低值,则关闭氨供应阀门,停止向SCR 供应气态氨。DCS比较稀释空气流量和氨的流量,如果氨的浓度超过8%就报警,如果氨的浓度超过10%,则关闭氨供应阀门,停止向SCR供应气态氨。

从蒸发器出口压力调节阀流出的气态氨经管线分别进入氨流量监测段,入口氨气压力由分别由压力表就地指示,流量、温度和压力分别由孔板流量计、热电阻、压力变送器检测,这些数据由AI信号输入DCS。压力变送器测得的压力低于70KPaG时,在DCS HMI终端的脱硝供氨公用系统屏上产生氨低压报警,提醒操作人员供氨压力过低,DCS亦通过计算模块对流量计测得的流量提供压力补偿。热电阻测得的温度低于-10℃时,在DCS HMI终端的脱硝供氨公用系统屏上产生氨低温报警,提醒操作人员需要启动液氨泵,DCS亦通过计算模块对流量计测得的流量提供温度补偿。

进入氨注射栅格氨/空气混合物中氨浓度设计为不超过5%。氨气流量由闭环控制系统控制,流量计测得的流量经温度和压力修正。作为工艺控制数据进入DCS的氨气PI流量控制器。DCS根据SCR反应器出口的NOX检测值和设定值间的差值计算需要增加的气氨流量,再加上流量计测得的流量与稀释空气流量比较和计算氨的浓度,确保没有超过准许最大氨的浓度设计值。

如果比较结果合格,PI控制器计算阀门控制变量并控制流量调节阀的开度。

出现以下条件,氨流量关断阀将自动联锁关闭:

反应器入口温度>430°C或<310°C。

反应器出口温度>430°C或<310°C。

注入烟道的氨/空气混合物中的氨浓度超过10%的时间达到5秒钟。

氨/空气混合器入口的稀释空气流量小于设定值超过5秒钟

SCR 反应器入口挡板未开启。

氨系统未准备好供应气态氨。

任何氨系统事故报警发生。

如果氨流量关断阀自动联锁关闭,DCS将关闭信号传给氨流量开断阀,维持关闭状。

4.2 SCR 反应器仪表和控制逻辑

烟道上设置必要测点用于SCR反应的监测和控制,主要如下:

SCR入口NOX:每个反应器入口烟道设置一个NOX测点,用于监测SCR入口NOX浓度。

反应器入口温度:每个反应器入口烟道设有温度测点,用于监测SCR入口温烟气温度。

反应器出口温度:每个反应器出口烟道设有温度测点,用于监测SCR出口温烟气温度。

SCR出口NOX:每个反应器出口烟道设置一个NOX测点,用于监测SCR出口NOX浓度。

反应器进出口(催化剂)差压:每个反应器安装有催化剂进出口的差压计。

反应器出口O2浓度:每个反应器出口设置一个O2测点以测量烟气中的O2浓度,用于NOX测量值的修正。

当SCR入口烟气温度大于400℃或小于315℃时,DCS将在终端屏发出警报信息;当入口烟气温度大于430℃或小于310℃时,DCS将在终端屏发出警报信息的同时,自动关闭SCR的氨供应,即关闭相应的气氨关断阀。反应器出口NOX浓度<130 ppm超过15分钟的时间,DCS将在终端屏发出警报信息;当NOX浓度< 100 ppm超过30秒,DCS将在终端屏发出警报信息的同时,自动关闭SCR的氨供应,即关闭相应的气氨关断阀。当催化剂进出口差压达到设定值,DCS将在终端屏发出警报信息,提醒操作员催化剂需要及时吹灰。每台机组两个反应器催化剂吹灰器共用一套蒸汽管道系统,吹灰蒸汽汽源引自从锅炉吹灰蒸汽管道减压站出口。每一吹灰器带有一个入口控制阀用于控制蒸汽压力。每台机组SCR吹灰系统有一个用于低压报警的压力开关和一个用于高压报警的压力开关,用于监视到吹灰器的蒸汽压力,持续(10秒)低压条件将导致当前运行的吹灰器停车和缩回;每台机组SCR包括一个温度计和一个温度传感器用于监视到吹灰器的蒸汽温度,低温条件将导致当前运行的吹灰器停车和缩回;脱硝吹灰系统由SCR DCS直接进行控制。控制室操作员可以通过DCS 的脱硝辅助系。统控制屏启动和停止吹灰系统或由DCS自动控制吹灰器的启停。每天对脱硝催化剂进行3 次吹灰或根据催化剂进出口差压的设定值联锁自动启动吹灰器进行吹灰。

5、控制工程

DCS集散控制系统在SCR脱硝控制系统的应用,硬件配置、网络架构及工艺流程图。

6、小结:

选择性催化还原法脱硝(SCR)在使用了DCS集散控制系统之后,能够改善工人的工作强度,提高脱硝的效率,利用DCS强大集散控制能力,对现场仪表进行协调运行。DCS特有的联锁控制也提高了脱硝工段的安全性,DCS集散控制系统的稳定性也使得生产过程稳定易控。

中威环保(郑州中威环保设备有限公司 、郑州德斯特自动化设备有限公司)承接国内外:大型工业窑炉 、窑炉自动化控制工程系统 、脱硫脱硝设备及自动化控制系统“总包”工程。

下一条:水泥企业自动化控制及监控工程